EPS-vormen worden gebruikt om op maat gemaakte polystyreenfoomproducten te maken.

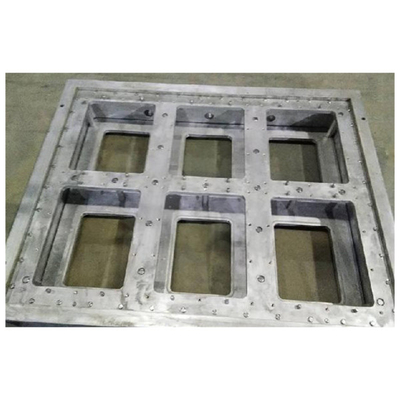

Schimmelmaterialen:

Aluminium is licht en kosteneffectief, terwijl staal duurzamer en nauwkeuriger is.

Het vormmateriaal moet bestand zijn tegen de hitte en druk van het EPS-uitbreidingsproces.

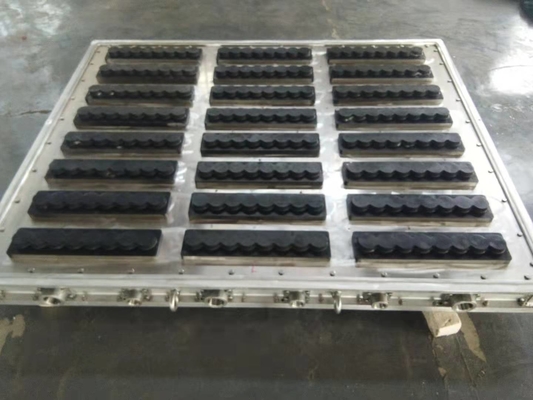

Ontwerp van schimmelholte:

De vorm van de vormholte bepaalt rechtstreeks de geometrie van het eindproduct.Voor het optimaliseren van het design van de holte zijn zorgvuldige 3D-modellering en simulaties nodig.

Drachthoeken, uitwerpmekanismen en de plaatsing van de scheidslijn zijn van cruciaal belang voor het verwijderen van onderdelen en de dimensionale nauwkeurigheid.

Met meerholtevormen kan in één cyclus een hoger productievolume worden geproduceerd.

Bead Fusion:

De EPS-kraaljes moeten goed met elkaar smelten in de mal om een samenhangend, structureel onderdeel te creëren.

De grootte, dichtheid en fusie eigenschappen van de kralen beïnvloeden de vormontwerp en uitbreiding proces parameters.

Onjuiste kernfusie kan leiden tot zwakke punten of gaten in het eindproduct van EPS.

Vervaardigbaarheid:

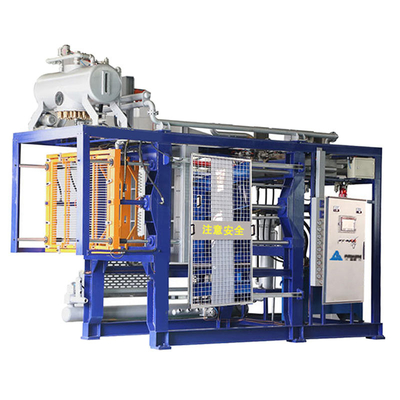

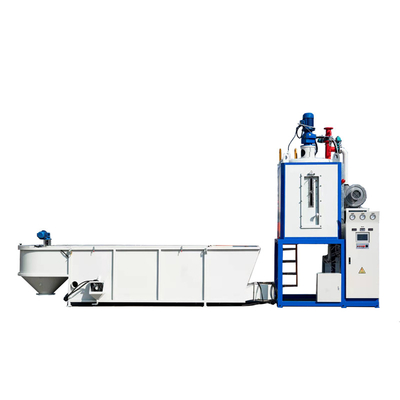

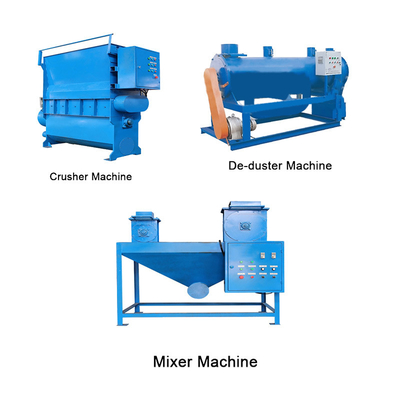

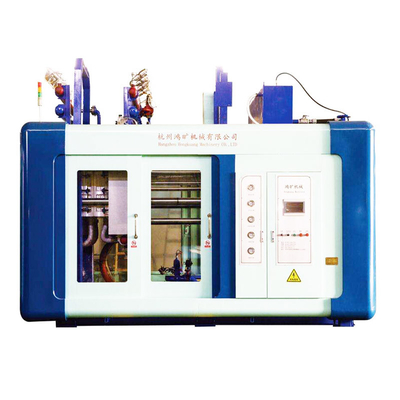

Voor een efficiënte, grootschalige productie moet rekening worden gehouden met de cyclustijd, demolding, naverwerking en verpakkingsbehoeften.

De afkoeling, verwarming en automatisering van schimmelvormen hebben invloed op het totale productieproces.

Simulatie en prototyping:

CAE-tools (computer-aided engineering) worden gebruikt om de vormvulling, de uitbreiding van de kralen en de uitwerping van onderdelen te modelleren.

Fysieke prototyping en testen helpen het vormontwerp te valideren voordat het op grote schaal wordt geproduceerd.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!